Das Konzept des gesinterten Magneten wurde 1957 von Professor Peter Eisenman entwickelt und erstmals beim Bau von Photovoltaikmodulen in Deutschland und den Vereinigten Staaten verwendet.Das Konzept des gesinterten Magneten basiert auf der natürlichen chemischen Reaktion, die bei der Kombination eines Elements mit a eine Verbindung bildet nichtmagnetischer Kern Bei der Sintertechnologie werden die Eigenschaften des Low-DIY-Mittelmaterials durch die temperaturabhängige Änderung der Verarbeitungstemperatur erheblich verändert, was zu einem Peak der Wärmeleitfähigkeit bei 880 C mit einer anschließenden Abkühlung der Wärmeleitfähigkeit von führt unter 810 C, was zu einem gesinterten Pulver mit höherer Wärmeleitfähigkeit führt.Das neue gesinterte Material zeigt auch eine hohe Druckfestigkeit bei Raumtemperatur.

Die Verwendung dieser gesinterten ndfeb-Beschichtung wurde zuerst zum Beschichten von Stahlfolien mit der Absicht verwendet, Festigkeit und Ermüdungslebensdauer zu verbessern.Es wurde festgestellt, dass die Beschichtung eine überlegene Verschleißfestigkeitaufweist, wobei sowohl Wärme als auch mechanische Belastungen für Anwendungenreduziert werden, die hohe Druckbelastungen erfordern. Später wurde entdeckt, dass die kombinierte Wirkung der beiden Eigenschaften zu einer Verbesserung der elektrischen Leistung der Metallfolien führte, mit der Fähigkeit, eine große Stromkapazität pro Flächeneinheit der Beschichtung zu erzeugen und die Druckkraft zu erhöhen wie es für die Lastaufnahme erforderlich ist, zusammen mit der Vergrößerung der Metallplatten würde die Entwicklung viel größerer Strukturen mit viel höheren Zugfestigkeiten ermöglichen, als dies zuvor erreicht werden konnte.Andere Branchen wendeten das Konzept bald mit ähnlichen Ergebnissen auf die Beschichtung anderer Metalle an.

Die Anwendung dieser einzigartigen Sinterbeschichtung ist auch in der Fertigungsindustrie nützlich, wo die Anwendung und Funktion von Permanentmagneten für die Leistung vieler Prozesse entscheidend sind.Zusätzlich zu den bereits beschriebenen Vorteilen bietet die Sinterbeschichtung auch zusätzliche Festigkeit und Haltbarkeit im Vergleich zu Die Verwendung von gesinterten Materialien bietet gegenüber anderen Herstellungsverfahren eine Reihe von Vorteilen: Beispielsweise benötigen gesinterte Folien keine Flussmittel und können im Vergleich eine um 50 % verbesserte Leitfähigkeit bieten zu nicht magnetisierten Folienlaminaten.Dies bedeutet, dass die Verwendung von gesinterten Materialien anstelle von Folienlaminaten in Hochlastanwendungen wie Vibrations-Zugentlastungsschleifern und Vibrationsschleifern es diesen Maschinen ermöglicht, mit optimaler Effizienz für deutlich längere Zeiträume zu arbeiten.

Aufgrund der einzigartigen elektrischen und magnetischen Eigenschaften von gesinterten Materialien hat die gesinterte Metallkomponente in diesen Anwendungen die Fähigkeit, eine viel größere Stromkapazität zu unterstützen als nicht gesinterte Komponenten.Insbesondere gesinterte Metallfolien mit einer Dicke von etwa 0,15 bieten sich an positive Stromfähigkeit, die es diesen Maschinen ermöglicht, unter hoher Belastung kontinuierlich zu laufen Da die Strombelastbarkeit von gesinterten Blechen viel höher ist, bieten diese Komponenten außerdem die einzigartige Fähigkeit, Materialien mit höherem Gewicht und dickerer Dicke zu handhaben.

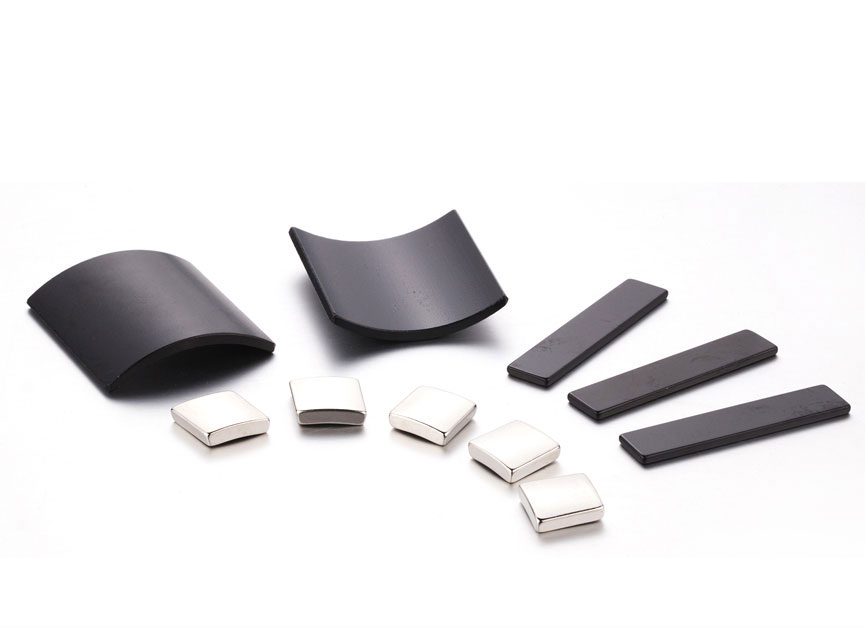

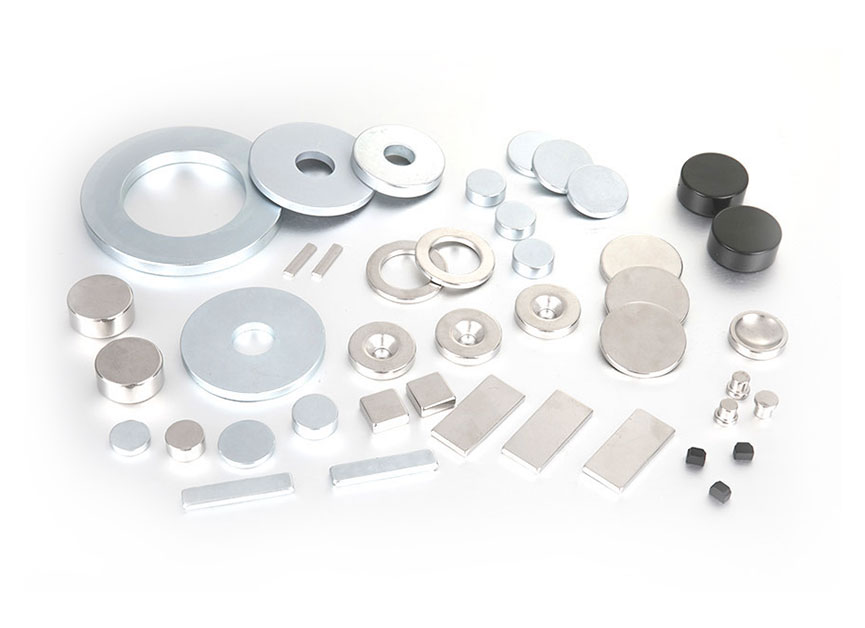

Das Aufbringen von Sinterbauteilen erfordert eine andere Art der Beschichtung, um die vorteilhaften mechanischen Eigenschaften zu erzielen.Ein zweiteiliger Auftragsprozess, bekannt als ndfeb-Magnete und Kornmetall-Galvanik, kann verwendet werden.Beim ndfeb-Magnete-Prozess formt der flache Magnet eine Platte Metall ist mit einem abrasiven Material beschichtet, das eine körnige Oberfläche auf der flachen Magnetfolie hinterlässt. Das gesinterte Metallmaterial kann auch Farbstoffe enthalten, die sowohl auf die flache Magnetfolie als auch auf die flache Metalloberfläche aufgetragen werden. Die Körner in den ndfeb-Magneten können beliebig sein Größe, aber typischerweise sind sie einen Viertel bis einen halben Millimeter breit.

Während das oben beschriebene Verfahren als relativ wartungsarm gilt, ist es wichtig zu beachten, dass mechanische Öle und Staub nach Gebrauch von den Sintermetallkomponenten entfernt werden müssen.Wenn diese Komponenten nicht ordnungsgemäß gewartet werden, besteht die Möglichkeit, dass die mechanischen Öle oder andere Behandlungen trocknen aus und versagen vorzeitig Funkenplasmasintern gilt ebenfalls als wartungsarm, aber da gesinterte Metalle eine ausreichende Oberfläche haben müssen, um die gesinterte Verbindung aufzunehmen, ist es notwendig, die gesinterte Verbindung über einen langen Zeitraum aufzubringen Metallteile Feuchtigkeit ausgesetzt sind, können Risse entstehen.

Diese beiden Technologien stellen eine alternative Methode dar, um eine hohe induzierte Reibung und erhöhte Festigkeit bei gleichen mechanischen Eigenschaften zu erreichen.Im Gegensatz zu gesinterten Materialien ermöglicht die Mikrostruktur bei der Wärmebehandlung eine deutliche Steigerung der Bildung großer molekularer Brücken und Körner in Nanometergröße.Diese zusätzliche Schicht sorgt dafür ein viel höheres Maß an Zugfestigkeit als jede andere bekannte Technologie Wärmebehandlung ist auch in der Lage, eine signifikante Erhöhung der Erzeugung hoher Niveaus an mechanischer Energie bereitzustellen.

Auf Mikrostruktur basierende technische Magnete stellen möglicherweise eine praktische Alternative zu den derzeit auf dem Markt erhältlichen Produkten mit gesinterten magnetischen Nd-Fe-B-Ausrichtungsfaktoren dar. Da die Partikel im technischen Magnetmaterial so klein sind, werden die mechanischen Eigenschaften erheblich verbessert Viel größer, was es den konstruierten Partikeln ermöglicht, hohle Metallhüllen mit Körnern von nahezu Mikrometergröße zu bilden.Diese Hohlräume werden dann mit gesintertem nd-Fe-b-Metall gefüllt, was sowohl die Zugfestigkeit als auch die mechanischen Eigenschaften erheblich verbessert.

sales00@jlmagnet.com

sales00@jlmagnet.com