NdFeB-Prozessablauf

1. Rohstoffvorbereitung und Vorbehandlung

Prozesseinführung: Vorbehandlung von Rohstoffen wie Wiegen, Zerkleinern, Materialbrechen und Entrosten.

Prozessausrüstung: Stabstahlschneidemaschine, Trommelpoliermaschine usw.

2. Schmelzen

Verfahrenseinleitung: Die vorbehandelten Rohstoffe wie Neodym, Reineisen und Eisenbor werden in einem Vakuumschmelzofen entsprechend den Anteilen zugegeben und unter Argonschutz bei hoher Temperatur erschmolzen und anschließend gestrippt einheitliche Produktzusammensetzung, hohe Kristallorientierung, gute Organisationskonsistenz und Vermeidung der Erzeugung von ɑ-Fe.

Prozessausrüstung: Vakuumschmelzofen

3. Wasserstoffexplosion

Verfahrenseinführung: Das Wasserstoffexplosions(HD)-Verfahren nutzt die Wasserstoffabsorptionseigenschaften von intermetallischen Seltenerdverbindungen, um die Neodym-Eisen-Bor-Legierung in eine Wasserstoffumgebung zu bringen.Der Wasserstoff tritt entlang einer dünnen Schicht einer neodymreichen Phase in die Legierung ein und verursacht es zu erweitern, zu platzen und zu brechen.Die Risse in der neodymreichen Phasenschicht gewährleisten die Integrität der Hauptphasenkörner und die Interphase der neodymreichen Korngrenzen.Der HD-Prozess macht den NdFeB-Spinner sehr locker, was die Pulverherstellungseffizienz der Strahlmühle und reduziert die Produktionskosten.

Prozessausrüstung: Vakuum-Wasserstoffbehandlungsofen

4. Mahlen von Mehl

Prozesseinführung: Das Strahlmühlenpulver wird durch die Hochgeschwindigkeitskollision des Materials selbst zerkleinert, das keinen Abrieb und keine Verschmutzung der Innenwand der Mühle aufweist und Pulver mit hoher Geschwindigkeit erzeugen kann.

Prozessausrüstung: Strahlmühle

5. Formorientierung

Prozesseinführung: Die Funktion der Orientierung besteht darin, die C-Achse der einfachen Magnetisierungsrichtung von chaotisch orientierten Pulverpartikeln in die gleiche Richtung zu drehen, um eine große Remanenz zu erhalten.Der Hauptzweck der Verdichtung besteht darin, das Pulver in eine bestimmte Form und Größe zu zerkleinern. wobei die in der Magnetfeldorientierung erhaltene Kristallkornorientierung so weit wie möglich beibehalten wird.Wir entwerfen die Verwendung einer formgebenden Magnetfeldpresse und einer isostatischen Presse für das Sekundärformen.Für speziell geformte Magnete werden spezielle Formwerkzeuge zum direkten Formen verwendet.Die Gesinterte Magnete können nach einer kleinen Oberflächenbehandlung eingesetzt werden, was Material und nachfolgende Verarbeitungskosten erheblich einspart.

Prozessausrüstung: Magnetfeldpresse, isostatische Presse

6. Sintern

Verfahrenseinführung: Sintern ist eine Reihe physikalischer und chemischer Veränderungen, die bei hohen Temperaturen zu einer Zerkleinerung führen.Es ist eine einfache und kostengünstige Möglichkeit, die Mikrostruktur des Materials zu ändern, um die magnetischen Eigenschaften des Materials zu verbessern.Sintern ist der Nachformprozess von das Material, das einen äußerst wichtigen Einfluss auf die Dichte und Mikrostruktur des Magneten hat.

Prozessausrüstung: Vakuumsinterofen

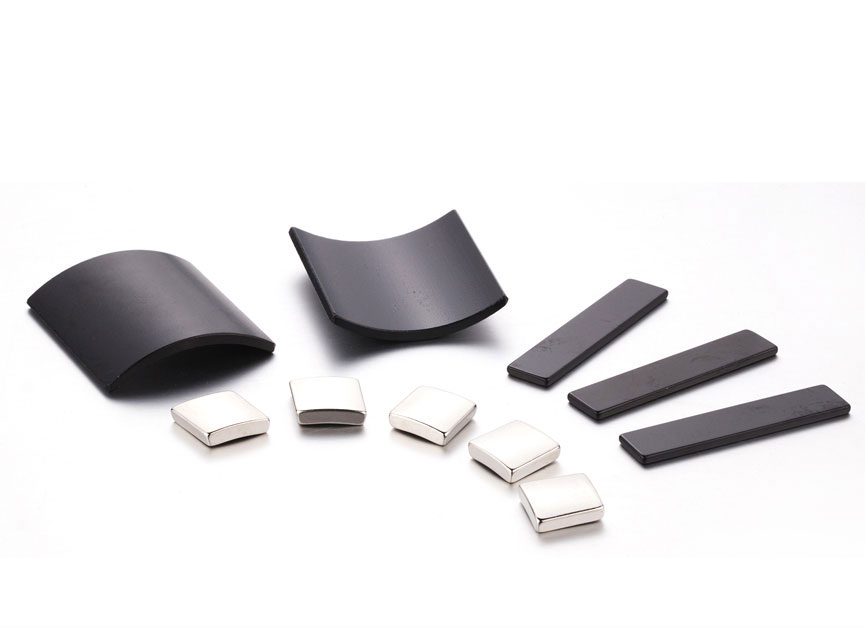

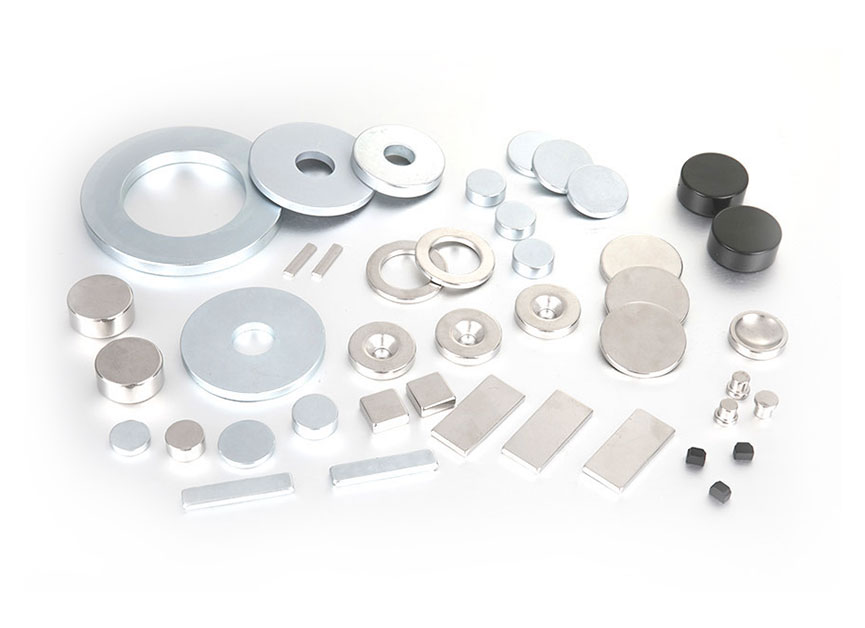

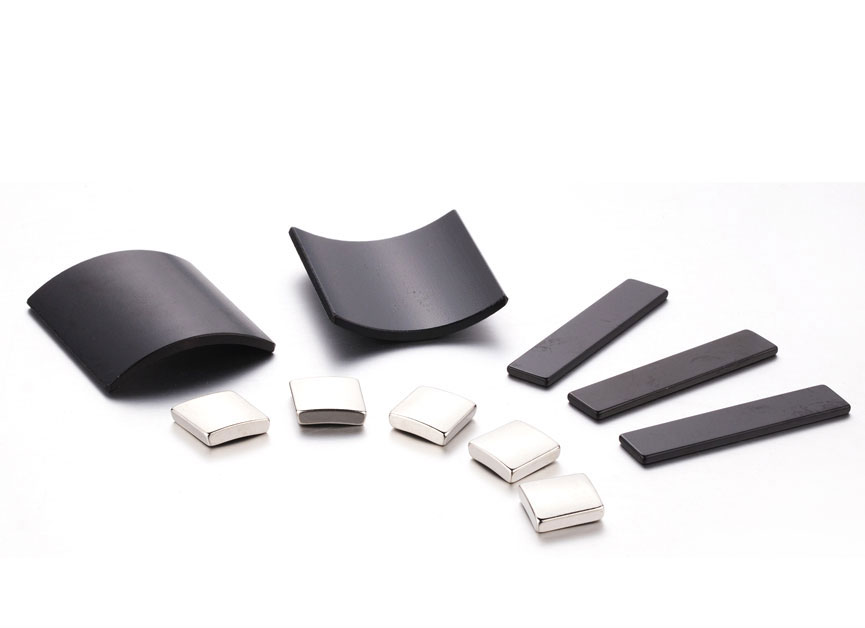

7. Bearbeitung

Verfahrenseinleitung: Die nach dem Sintern erhaltenen Neodym-Eisen-Bor-Magnete sind alle Rohlinge, die eine weitere Bearbeitung erfordern, um Produkte in verschiedenen Größen, Größen und Formen zu erhalten.Aufgrund ihrer Sprödigkeit und schlechten mechanischen Eigenschaften können NdFeB-Magnete nur durch Schleifen und Schneiden verarbeitet werden.

Prozessausrüstung: Flachschleifer, Doppelendschleifer, Anfasmaschine

8. Oberflächenbehandlung

Prozesseinführung: Oberflächenbehandlung von Seltenerd-Permanentmagneten in verschiedenen Formen, wie Elektrophorese, Verzinkung, Nickel, Nickel-Kupfer-Nickel und Phosphatierung usw., um das Aussehen und die Korrosionsbeständigkeit des Produkts sicherzustellen.

9. Inspektion und Verpackung des fertigen Produkts

Prozesseinführung: Die Produkte werden auf verschiedene magnetische Eigenschaften, Korrosionsbeständigkeit, Hochtemperaturleistung usw. getestet und nach Erreichen des Standards verpackt, um die verschiedenen Anforderungen der Kunden zu erfüllen.

Der Hauptbestandteil des Magneten ist Nd2Fe14B, das extrem hohe magnetische Eigenschaften hat. Sein maximales magnetisches Energieprodukt (BH) max ist mehr als 10 Mal höher als das von Ferrit. Die maximale Arbeitstemperatur kann 250 ° C erreichen. Die mechanischen Eigenschaften sind es auch ziemlich gut, was zum Schleifen geeignet sein kann Unterschiedliche Bearbeitungsverfahren wie Drahtschneiden und Bohren Aufgrund der schlechten Korrosionsbeständigkeit müssen je nach Anforderung unterschiedliche Beschichtungsbehandlungen auf die Oberfläche aufgebracht werden

sales00@jlmagnet.com

sales00@jlmagnet.com